Depuis plusieurs années, les entreprises industrielles sont confrontées à une transformation en profondeur de leur environnement réglementai...

À l’heure de la digitalisation accélérée des chaînes de production, l’Industrie 5.0 impose une nouvelle façon de penser les systèmes d’infor...

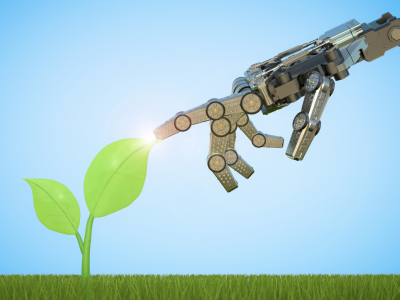

L’industrie est en pleine transformation digitale. Connectivité, automatisation, données en temps réel… tout converge vers un modèle plus ag...

L’industrie évolue vite. Les contraintes de production, les attentes clients et les impératifs logistiques n’ont jamais été aussi exigeants....

Dans l’industrie, chaque minute d’arrêt non planifié coûte cher. Entre les pertes de production, les coûts de réparation en urgence et l’imp...

Dans l'industrie, la sécurité des données est un enjeu majeur. Les logiciels ERP, véritables piliers de la gestion d’entreprise, rassemblent...

Dans le secteur industriel, l'efficacité opérationnelle est essentielle pour maintenir la compétitivité et répondre aux exigences croissante...

L’industrie évolue à un rythme effréné, et avec elle, les technologies qui la soutiennent. Au cœur de cette transformation, l’Industrial Int...

Les entreprises industrielles font face à des défis de plus en plus complexes : optimiser les chaînes d'approvisionnement, réduire les coûts...

Lorsqu’une entreprise industrielle se met en recherche d’un logiciel ERP, de nombreuses questions sont à se poser. Notamment la question du...

L'implémentation d'un ERP performant est un véritable atout pour les entreprises industrielles cherchant à optimiser leur efficacité et à re...

Les PME industrielles évoluent dans un environnement compétitif où l'efficacité opérationnelle et la gestion optimale des ressources sont cr...